隨著現代工業的快速發展,消失模模具技術因其在鑄造工藝中的顯著優勢而越來越受到重視。這種技術通過使用可消耗的泡沫模具來形成復雜形狀的鑄件,大大簡化了傳統鑄造過程中的模具制造和清理工作。然而,消失模模具在生產過程中也面臨著粘模問題,這不僅會降低生產效率,還可能影響鑄件的質量和精度。粘模現象的產生通常與模具設計、材料選擇、工藝參數以及生產環境等多個因素有關。為了解決這一問題,本文將深入探討解決消失模模具粘模方法,并提供實用的技術建議,以幫助相關企業提升消失模鑄造工藝的性能和可靠性。

解決消失模模具粘模方法

1、模具溫度控制

模具溫度的控制是預防粘模的首要步驟。模具溫度過高可能導致合金液在模具表面形成粘附,而溫度過低則可能使鑄件難以從模具中脫出。因此,實時監控模具溫度并根據合金類型和生產條件進行適當調整,對于防止粘模至關重要。在實際操作中,可以通過安裝溫度傳感器和使用冷卻系統來實現模具溫度的準確控制。此外,模具材料的選擇也會影響其熱傳導性能,進而影響模具溫度的控制效果。

2、脫模劑的正確使用

脫模劑的使用是解決粘模問題的關鍵環節之一。合適的脫模劑不僅能夠降低鑄件與模具之間的摩擦系數,還能在模具表面形成一層保護膜,防止合金液與模具直接接觸。選擇合適的脫模劑需要考慮模具材料、合金類型、生產環境等多個因素。在實際應用中,應定期檢查脫模劑的配比和噴涂效果,確保脫模劑能夠均勻覆蓋模具表面,同時避免過量使用導致模具表面積累過多殘留物。

3、模具表面處理

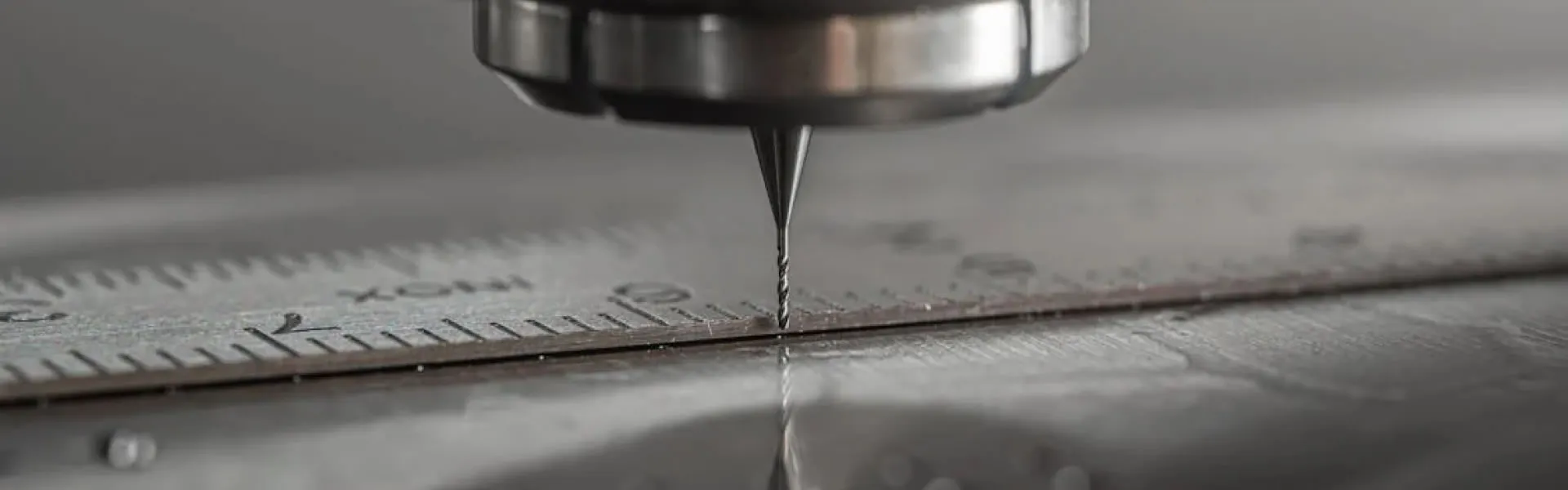

模具表面的光潔度直接影響到粘模現象的發生。通過拋光處理,可以提高模具表面的光滑度,減少合金液與模具的接觸面積,從而降低粘模的可能性。對于已經發生粘模的模具,可以通過化學或機械方法去除粘附的合金殘留物,恢復模具表面的光潔度。此外,模具表面的涂層技術,如鍍層或涂層處理,也能顯著提高模具的抗粘附性能。

4、澆注系統設計優化

澆注系統的設計對消失模鑄造過程中的粘模現象有著直接的影響。合理的澆注系統設計可以確保合金液均勻流入模具,減少對模具壁的沖刷,從而降低粘模風險。在設計澆注系統時,應考慮合金的流動性、模具的幾何形狀以及冷卻速率等因素,以實現良好的澆注效果。此外,澆注系統的結構設計也應考慮到便于清理和維護,以減少生產過程中的停機時間。

5、鑄造工藝參數調整

鑄造工藝參數的調整是解決粘模問題的有效手段。澆注速度、壓力、冷卻速率等參數的優化,可以在一定程度上減少粘模的發生。例如,適當降低澆注速度可以減少合金液對模具的沖擊,而優化冷卻速率則有助于提高鑄件的成型質量。此外,通過實驗和模擬分析,可以確定良好的工藝參數組合,以實現高效、穩定的生產過程。

6、模具材料與表面處理

選擇合適的模具材料,并對其進行適當的表面處理,可以顯著提高模具的抗粘附性能。例如,采用高硬度、高耐磨性的材料,或者對模具表面進行氮化、鍍鉻等特殊處理,都能夠提高模具的耐用性和抗粘性能。此外,模具材料的熱膨脹系數也應與合金的熱膨脹系數相匹配,以減少因溫度變化引起的尺寸變化和粘模風險。

7、粘結劑與連接方式的選擇

在消失模模具的組裝過程中,選擇合適的粘結劑和連接方式對于防止粘模同樣重要。粘結劑應具有良好的粘接強度和適當的軟化點,以保證模具在鑄造過程中的穩定性。此外,對于重量較大的組件,可以考慮使用鋼釘等機械連接方式,以增強模具的整體穩定性。同時,粘結劑的選擇還應考慮到其對環境的影響和操作的便利性。

8、粘結工裝的應用

在模具組裝過程中,使用專門的粘結工裝可以確保模具組件的準確定位和固定,從而減少因組裝不當導致的粘模現象。粘結工裝的設計應考慮到模具的具體結構和生產需求,以實現良好的組裝效果。此外,工裝的使用還應考慮到操作的簡便性和重復使用的可能性,以提高生產效率和降低成本。

9、防變形措施

在消失模模具的使用過程中,采取適當的防變形措施也是預防粘模的重要手段。例如,對于扁平狀的鑄件,在澆注前需要在水平方向加強支承,以防止振實后發生翹曲現象。此外,對于澆注系統與模具之間的連接,也應采取固定措施,以防止在生產過程中發生變形。這些防變形措施不僅能夠減少粘模風險,還能提高鑄件的尺寸精度和表面質量。

通過上述對解決

消失模模具粘模方法的探討,我們可以看到,這一問題的解決需要多方面的綜合考量和細致的管理。從模具設計、材料選擇到工藝參數的優化,再到生產環境的控制,每一個環節都至關重要。此外,隨著新材料、新技術的不斷涌現,解決粘模問題的方法也在不斷地更新和發展。